IN-W300

項目背景

某機械制造公司業務范圍包括兩輪車動力系統、三輪車動力系統、四輪車動力系統、通用動力機械、農用動力機械,并逐步構建柴油和電驅動動力的能力,為客戶提供動力匹配的一體化解決方案。

大量數控設備的增加給企業生產帶來了積極變化,生產柔性提高、生產效率提高、產品質量提升,為企業創造了可觀的效益。但隨著生產任務的快速增長,以及公司這種多品種、大批量的生產模式等情況,機加部在生產管理方面面的壓力越來越大。

在引入制造物聯系統前,企業數控車間的生產管理基本上采用傳統的“半系統+人工+紙質”的工作模式,雖然形成了一套工作體系,但還是存在人工傳遞信息緩慢、各種信息反饋及處理效率低下、大量數量無法收集及統計分析等一系列問題。而生產前的準備工作主要通過車間與外部門電話、口頭、派出人員等方式獲取資料,以及在車間內部通過打印單據、人工傳遞、手工填寫表格等方式進行流轉,這種傳統的作業管理方式嚴重制約著生產效率的進一步提升。

面對數控車間管理的種種不足,該企業迫切的希望建立數控車間協同工作的信息化平臺,建立數控車間生產現場實時信息監測采集平臺,實現實時故障信息的實時反饋、實時監控,從而有效提高生產現場故障處理的效率,提高故障處理過程的透明度。

方案簡介

在該企業引用的制造物聯系統中,產品與車間關鍵資源(設備、人員、物料)進行集成,以無線傳輸的方式搭建集團內部的物聯網平臺:

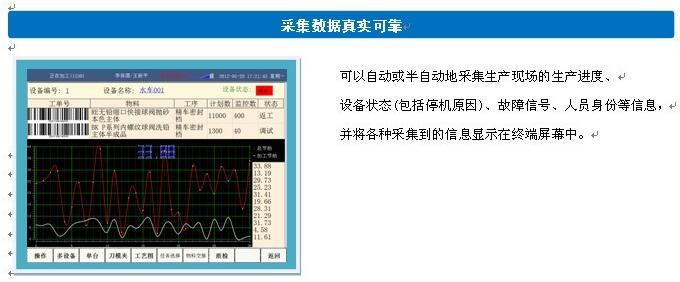

1. 直接從加工設備上采集實際工藝參數、生產節拍,防止數據的失真,減少由人工統計的誤差和延遲導致的決策延誤;

2. 詳細的現場數字化信息(時間、設備、人員、批次等)為生產的實時監控提供了基礎的數據來源;

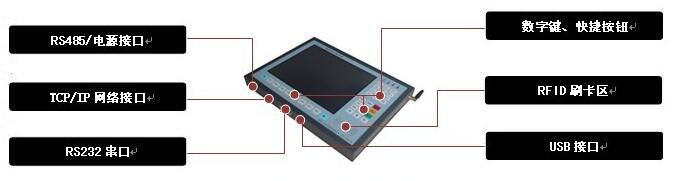

3.對于設備停機狀態和管理應答等有不確定性的數據,使用采集器上的鍵盤進行輸入,彌補了自動數據采集的不足;

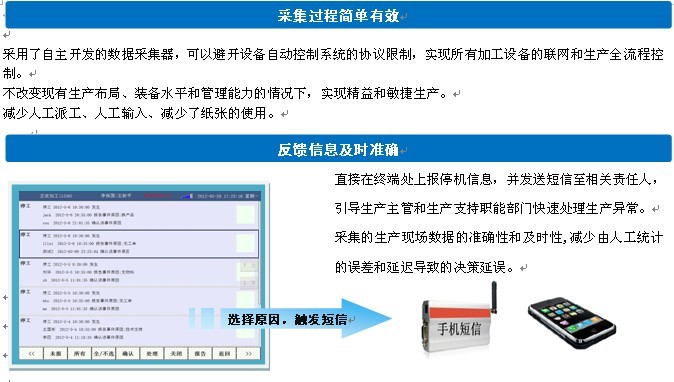

4.避開設備自動控制系統的協議限制,實現所有加工設備的聯網和生產全流程控制;

5.不改變現有生產布局、裝備水平和管理能力的情況下,實現精益和敏捷生產;

6.減少人工派工、人工輸入、減少紙張的使用;

7. 直接在終端處上報停機信息,并發送短信至相關責任人,引導生產主管和生產支持職能部門快速處理生產異常。采集的生產現場數據的準確性和及時性,可以一方管理人員可以快速了解車間的實時生產情況,操作同時可以通過業務終端實時請求管理人員進行支持;

8.工藝圖紙的電子化管理、操作第一時間了解工藝圖紙適時調整生產;

9.設備維修詳細記錄,清楚了解現有設備的情況,通過加工程序管理將加工程序、數控設備、生產工單進行綁定,加工程序管理透明化。

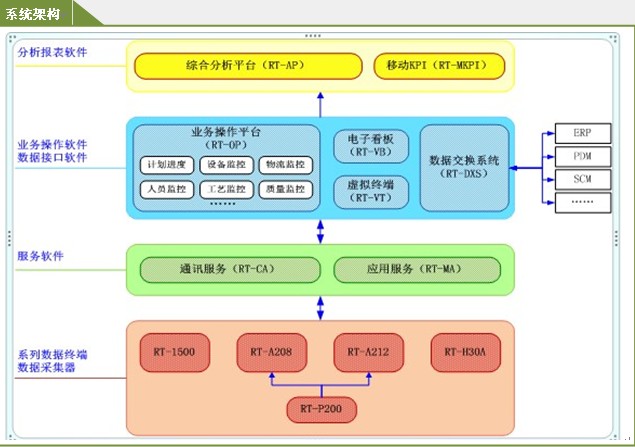

系統架構

業務價值

通過系統產品進行生產車間的關鍵資源數據聯網的構建、生產任務的計劃分配,采集并管理生產過程中的各種設備與加工信息,為企業提供車間現場的各種數據,以方便企業對車間生產任務及時進行調整,提高了企業的生產效率,提升了企業的產品品質。

產品介紹

IN-W300智能業務終端 多達6種數據采集格式

產品基本規格

|